お客さまのために

お客さまのために

朝日工業社グループは、多種多様なニーズを捉えた技術提案と社会課題の解決に取り組み、また施工・製造における品質の確保に努めて、お客さまに「信頼」と「安全」をお届けしています。

ファシリティマネジメント※(FM)提案活動の推進

脱炭素社会の実現など、お客さまの地球環境への関心がますます高まる中、当社は以前から脱炭素化につながる技術をはじめとした環境負荷低減システムの研究・技術開発を重ねてきました。現在はその取り組みを強化するとともに、お客さまへのFM提案活動を推進しています。当社には認定ファシリティマネジャーの資格取得者が多数在籍し、FMを強化・推進するための全社的な体制を構築しており、お客さまが保有する施設の省エネ化、低コスト化を実現するだけではなく、施設全般および利用環境を総合的かつ統括的に企画、管理、活用することを念頭に、積極的に提案活動を展開してお客さまの経営課題の解決をサポートしています。

※ファシリティマネジメントとは、ファシリティ(土地、建物、構築物、設備等)すべてを経営にとって最適な状態(コスト最小、効果最大)で保有し、賃借し、使用し、運営し、維持するための総合的な経営活動であり、ファシリティの維持、保全のみでなく「よりよいあり方」を追求します。

技術・ソリューション提案の推進

当社は創業以来、お客さまの多種多様なニーズや課題を解決するために、最適かつ安全な技術の開発と提案を重ねてきました。近年は技術革新や社会情勢の変化に伴い、お客さまのニーズが高度化し、また社会課題も複雑化していますが、当社はそれらに対して長年培ってきた高い技術力と経験に裏打ちされた技術・ソリューション提案を積極的に行い、お客さまから満足と信頼を得ています。

事例紹介1~競走馬にも快適な環境を~ 飼育用の給水設備の増設提案

競走馬の生産・育成・販売を事業とするノーザンファーム様は、日本を代表する多数の名馬を輩出しており、サラブレッド一頭一頭の徹底した個体管理を行うとともに、次代を担う優れた繁殖牝馬の導入、施設・環境の整備、管理・育成ノウハウや技術の向上に取り組まれています。このノーザンファーム様の調教拠点の一つ、福島県岩瀬郡天栄村に位置する「ノーザンファーム天栄」において、これまで当社は設備工事を担当していましたが、馬用給水量不足の調査と将来の飼育馬数増加を考慮した給水装置の改善計画を提案してほしいとのご相談をいただき、現状調査と給水設備増設の提案を行うことになりました。

- ご依頼内容

- 馬用給水量不足の調査と将来の飼育馬数増加を考慮した馬用給水装置の改善計画を提案してほしい。

- 提案内容

- 給水時刻別での使用量の調査等を行った上で、既存の散水用井戸ポンプを利用した受水槽および加圧給水ポンプの増設をご提案した。

1 現状設備の調査

- 馬300頭の8時~18時までの使用水量の調査を実施(2019年夏)

➡ 曇りで気温も低い状況下、ドライミスト、屋根散水、ウォーキングマシンの稼働がない条件で79.8㎥/日 - 馬320頭の7時半~18時までの使用水量の調査を実施(2022年夏)

➡ 曇りで気温も低い状況下、ドライミスト、屋根散水、ウォーキングマシンの稼働がない条件で82.5㎥/日

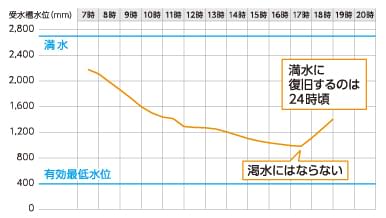

- 夏季の高温時における各種設備が稼働した場合の給水量をシミュレーションした結果、173.6㎥/日と算出できました。時刻別の使用量を受水槽の水位変動に表すと、11時〜11時半で渇水になる計算であり、実際に猛暑時に同時刻近辺で渇水が発生されたようでした。

2 提案内容

上記の調査結果を受けて改善策を検討し、既存の散水用井戸ポンプを利用した受水槽および加圧給水ポンプの増設を提案いたしました。

将来的な飼育頭数である400頭を条件として、各種設備が稼働した場合での給水量の想定値である218.0㎥/日に対して、改善策を行った場合の時刻別水位変動は17時近辺でも渇水にはならず、夜24時頃には満水に復旧するシミュレーション結果となり、妥当性があるものと考えています。

事例紹介2~野菜にも最適な空間を~

植物工場における温湿度・風速の均一化と低コスト化の実現

山村JR貨物きらべジステーション株式会社様は、高品質な機能性野菜を「きらきらベジ」の名称で販売されています。それらの野菜はクリーンかつ環境制御された植物工場で栽培されていますが、当社はその植物工場の空調・衛生・電気・養液設備工事を担当いたしました。

施工に際して、工場の高い天井高を最大限利用した10段を超える多段大型栽培ラックの設置において、エリア毎に気流や温湿度ムラが発生すると野菜の生育ムラが発生してしまうことが課題となり、それに対してシミュレーション技術や気流可視化技術を用いた気流方向・風速の確認を綿密に行い、温湿度・風速が均一化された環境を構築しました。

- 課題

- 多段大型栽培ラックの設置計画において、棚の上段・中段・下段や中央・端部に気流や温湿度ムラが生じる=野菜の生育ムラが生じる可能性がある。

- 対応策

- 事前に気流・温湿度シミュレーション、試験調整時に気流可視化の技術を用いて、気流や温湿度分布を確認しながら、空調機器の最適な組み合わせや配置調整を行った。

1 気流・温湿度シミュレーションと気流可視化技術による確認

- 気流・温湿度シミュレーションを駆使して、各エリアの分布を見ながら吹出・吸込口の位置や風向・風速の事前検討を行い、その結果をもとに最適な空調機器配置の設計図を作成しました。

- 施工後の試験において、栽培棚内の気流方向・風速・温湿度の測定や、気流可視化技術を活用した粒子画像流速測定法を用いて気流性状の確認も行いながら最終調整を実施しました。

2 結果

その結果、比較的汎用な空調機器を活用して互いに適切に作用するように工夫して配置したことにより、大空間における多段大型栽培ラックのどのエリアでも気流や温湿度にムラが無く、野菜栽培に適した特殊な環境を構築することができました。同時に、メンテナンス性や更新性にも優れ、イニシャルコストの低減を実現したシステムを提供することができました。

これまでの技術・ソリューション提案事例

品質向上への取り組み

設備工事事業

- 施工管理方針

-

- [重点目標]

- 品質トラブル『ゼロ』

環境配慮施工

- [重点施策]

- 確かな計画

確かな施工

CO₂排出量の低減

- [重点事項]

- リスクの抽出と排除

品質確認・記録の完全実施

省資源・省力化工法の積極採用

品質トラブルの未然防止

施工現場での品質トラブル「ゼロ」を目指して、過去10年間における品質トラブルの要因分析を行い、トラブル未然防止対策を策定し、全店会議や社員研修の場で水平展開しています。また、全国の施工現場で施工パトロールを計画的に実施して、設計内容を踏まえた技術指導や過去のトラブル事例による注意喚起を行うとともに、工程管理やコスト管理が適切に行われているかを確認するなど、高い品質と適切な施工管理体制の確保に取り組んでいます。

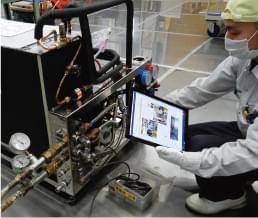

施工現場へのデジタル技術の導入

現場業務の効率化は施工現場の品質向上における重要な取り組みの一つです。主にタブレット型端末、ウェアラブルカメラ、自動墨出しシステム、3Dスキャナ等のデジタル技術の活用促進に取り組んでいます。また、RPAの積極的な活用とともに、現場管理に役立つ技術情報や管理書類などを掲載したデータベースによって業務効率の向上も図っています。

「技術発表会」を通じた技術の伝承

当社では毎年10月に、全国の施工現場の中で採用された選りすぐりの技術を発表し、優秀技術賞を選出する「技術発表会」を開催しています。ビデオ会議システムを通して全国の各拠点からリモートでの視聴が可能となり、発表者に対して活発に質問が行われるなど、事業店間の交流が図られ、技術伝承の場として意義のあるイベントになっています。また、優れたVE※事例の紹介を行うなど、技術の発表だけにとどまらず、技術者自身のスキルアップにつながる学びの場にもなっています。

※VE(Value Engineering)とは、最小のライフサイクルコストで必要な機能を確実に達成するために行う製品やサービスの機能的研究のことであり、単にコストダウンを図るのではなく、あくまで機能とコストの両面から、価値の向上を図ることを最大の目的としています。

機器製造販売事業

- 品質方針

-

- [方針]

- お客様が満足する製品・サービスを提供する

- [活動]

-

- 流出不具合を無くすことを目指した活動とする

- ノウハウを蓄積、活用して品質向上を図る

- 各部門・工程でさらに品質改善活動を強化する

- [キーワード]

-

- お客様第一

お客様情報(仕様・クレーム)を良く確認し周知する。 - 機器事業部の作業指針(標準書、手順書)に従う

標準化された⼿順に基づく設計・組⽴。 - PDCAは品質改善であり、経営改善サイクルである

明確な数値や指標を設けること。 - 是正・予防策を実施するのに必要な教育と訓練を行う

品質連絡票を用いて不具合を迅速に分析し、深掘りすることで対策を充実させる。 - 技術力向上のため、継続的に教育を行う

組織・個⼈とも⾃⼰啓発に努める。

- お客様第一

「不具合流出ゼロ」への取り組み

「不具合流出ゼロ」の実現に向けた取り組みとして、不具合情報管理システム「品質連絡票DB(データベース)」を構築し、運用しています。本DBでは、不具合が発生した際に原因の深掘り(なぜなぜ分析)を実施して、その結果を必ず入力することをルールとし、不具合原因が複数の工程や協力会社などに起因する場合もデータベース上で一元管理することで、より有効な再発防止策が策定できます。これまで蓄積された不具合情報を分析して、不具合発生の未然防止を図り、「不具合流出ゼロ」を目指していきます。

製品含有化学物質の管理によるグリーン調達の推進

品質改善活動の強化の一環として、特定有害物質の使用を制限しているRoHS指令やREACH規則等に対応したグリーン調達活動を実施しています。サプライヤーには納入部品を構成する化学成分の調査を依頼し、サプライチェーン全体で得られたデータを専用管理システムに登録して評価し、その評価データを設計段階での部品選定に活用しています。化学成分の調査およびお客さまへの情報提供には、JAMP(アーティクルマネジメント推進協議会)が推奨しているデータ作成支援ツール(chemSHERPA)を活用することで、確実かつ効率的な管理を行っています。

製造現場へのデジタル技術の導入

活用した作業の様子

製造現場における生産性向上を目的として、作業分析ソフト(OTRS:Operation Time Research Software)を導入し、さまざまな製造工程に潜む3M(ムリ・ムダ・ムラ)の見える化と排除を行っています。また、現場帳票電子化システム(I-Reporter)を活用して、動画や写真、3D解析等の視覚効果による作業指示をタブレット型端末で確認できるようにし、製造ノウハウの標準化と手順化を容易にするとともに、協力会社との情報共有を円滑にして品質の均一化を図っています。